Conseguir un funcionamiento seguro con la mayor eficiencia energética del evaporador son las máximas prioridades debido al extenso campo de aplicaciones en donde son utilizados.

Debido a la diferencia entre la temperatura ambiente y la temperatura media de evaporación, la humedad de la cámara se concentra en la batería del intercambiador de calor, es decir, en las aletas y los tubos, provocando la formación de hielo.

Para mantener la eficiencia del evaporador, se deben realizar desescarches regularmente. Sin embargo, los ciclos de descongelación afectan negativamente de dos maneras sobre la eficiencia general del sistema.

Por un lado, el proceso de enfriamiento se detiene en la cámara mientras dura el desescarche, suponiendo un riesgo para los productos que hay en su interior. Por otro lado, aportamos parte del calor del desescarche a la cámara, teniendo que volver a gastar energía adicional en volver a extraer este calor, reduciendo también la eficiencia energética global del sistema. Por lo tanto, es importante conseguir que los ciclos de desescarche sean pocos, cortos y lo más eficientes posible. Un sistema de desescarche optimizado para cada aplicación ofrece unas enormes posibilidades de ahorro energético.

Roller ofrece un amplio sistema modular a partir del cual se puede realizar una variante del sistema de desescarche idoneo que puede permitir reducir el número de desescarches a solamente uno por día. La relación entre la amortización de la inversión respecto a la energía ahorrada se situa en torno a 1,5 años.

Wie wichtig ist eine zuverlässige Abtauung für Ihre Anlage?

Resumen de métodos de descongelación

Desescarche eléctrico

El desescarche eléctrico sigue siendo el más común en la refrigeración comercial. La energía requerida para el desescarche es aportada mediante resistencias eléctricas, siendo por este motivo que represente un porcentaje significativo en los costes de funcionamiento del sistema. Por lo tanto y en este caso, un sistema de desescarche optimizado energéticamente es muy importante con una energía cada vez más cara.

Desescarche por gas caliente

En el caso del desescarche por gas caliente, a menudo no se utiliza el circuito de funcionamiento normal para enviar el gas caliente y sí se emplea, por ejemplo, un segundo circuito adicional que lo lleva, desde la zona de descarga del sistema al evaporador. Además, en congelación, se puede instalar en la bandeja un serpentín de gas caliente.

Desescarche por salmuera

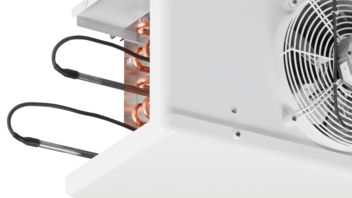

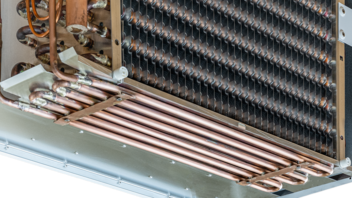

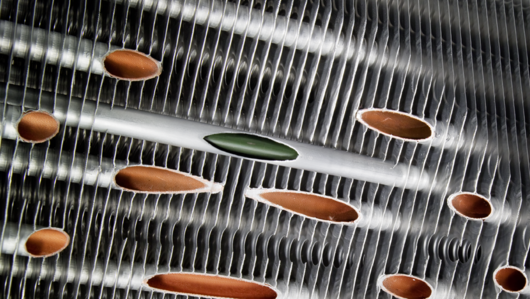

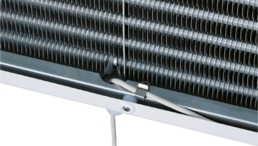

Toda máquina frigorífica transporta calor desde la cámara hasta un punto donde esta energía suele desprenderse como calor residual. Entonces, ¿Por qué no aprovechamos este calor? Por ejemplo, podemos acumularlo para el momento indicado. Para este propósito, se instala un circuito de salmuera independiente en la batería del evaporador (codos de tubos con paso estrecho en la imagen). El glicol tibio fluye a través de este durante la descongelación. Este sistema tiene un costo relativamente alto, siendo particularmente adecuado para sistemas más grandes. Se puede realizar el desescarche de varios evaporadores (uno tras otro) mediante un anillo de glicol.

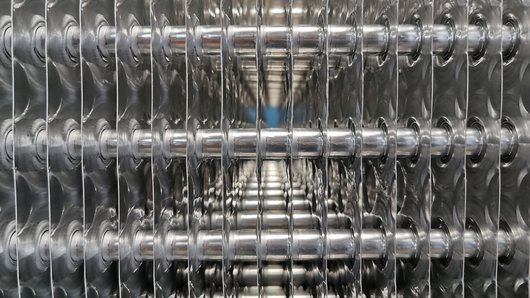

Gran separación de aletas que recoge la máxima cantidad de escarcha

El espacio entre aletas utilizado en la práctica suele ser de 4 a 5 mm en refrigeración positiva y de 6 a 8 mm en conservación de congelados. Si el espacio entre aletas es demasiado pequeño, el riesgo de procesos de descongelación frecuentes es alto. El espacio entre las aletas ofrece un rango importante de ajuste.

A la hora de realizar el diseño de un desescarche óptimo para un evaporador, las separaciones de aleta que llegan hasta 12 mm son ideales para darle suficiente espacio a la escarcha. En Roller también ofrecemos un sistema de tubo de alto rendimiento con separación de aletas de 12 mm para sistemas de CO2, con diámetros de tubo pequeños, normalmente 9,52 mm. Más información aqui

Conclusión: debido al espacio entre aletas de 12 mm, se puede absorber más escarcha, lo que permite realizar menos ciclos de descongelación.

Sistema de tubos alineados que retrasa el almacenamiento de escarcha

La estructura de las aletas y la disposición de los tubos tienen un gran impacto en la eficiencia y las capacidades de desescarche en un evaporador. El desarrollo de evaporadores altamente compactos con geometrías de tubos al tresbolillo requieren temperaturas de evaporación más bajas debido al empleo de superficies más pequeñas en el intercambiador de calor. Menos superficie significa un mayor flujo de aire para lograr la misma capacidad de enfriamiento. En el peor de los casos, los costos más reducidos del evaporador se compensa con un costo energético más alto. El sistema de Roller con tuberías de alto rendimiento alineado puede almacenar más escarcha en el bloque, en contraste con los sistemas al tresbolillo, ya que también tiene una superficie de intercambio de calor más grande. La escarcha resultante se distribuye mejor al emplear más superficie y optimiza el desescarche, necesitando en funcionamiento normal menos presión del ventilador, lo que a su vez ahorra energía.

Conclusión: el sistema de tuberías alineadas de alto rendimiento de Roller puede absorber más escarcha en la batería, con menos pérdida de presión en el lado del aire.

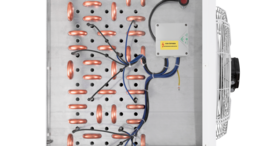

Transferencia de calor optima desde el punto de emisión hasta el intercambiador de calor

Nuestro estándar de diseño en el desescarche eléctrico es la instalación de resistencias de acero inoxidable en los llamados tubos con camisa de aluminio o vainas. Estos, al igual que las tuberías de cobre que transportan el refrigerante, están expandidos manteniendo un firme contacto con las aletas del intercambiador, por lo tanto se produce una conducción de calor óptima hacia todo el bloque. Esta es la única forma de evitar que se forme vapor como resultado del contacto directo entre el agua derretida y las resistencias, provocando formación de cristales o copos de nieve no deseados. Además, se evitan bolsas de hielo en las válvulas de inyección y otros puntos.

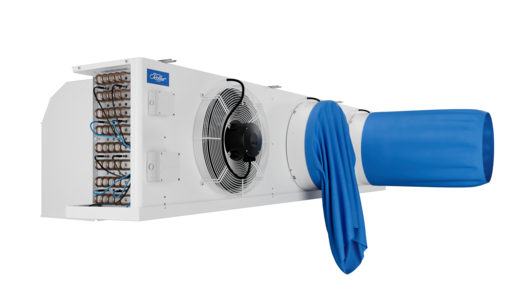

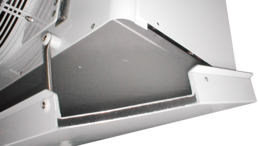

Con el Shut Up mantenemos el calor dentro del evaporador

Una parte del calor generado por el desescarche dentro del evaporador se escapará a la cámara frigorífica. Para evitar esto, en los evaporadores cúbicos y en la salida del aire (lado del ventilador) se puede colocar un dispositivo de cierre textil que se pliega y tapa el ventilador durante el desescarche. Por lo tanto, cuando el ventilador está parado, impide la emisión de calor a la cámara. La carga térmica en la cámara se reduce significativamente y permite reducir la potencia energética necesaria para realizar el desescarche. Además, se evita que la humedad se desplace por la cámara frigorífica y se congele en otras partes de la misma. Sin embargo, debe tenerse en cuenta que el volumen de aire se reduce aproximadamente entre un 8 y un 15 % (según la versión y el ajuste de la banda de sujeción), lo que debe tenerse en cuenta al diseñar el evaporador.

El Defrost Dome también retiene el calor y aumenta la eficiencia del desescarche

Una parte del calor liberado durante la fase de desescarche escapa a la cámara frigorífica a través del lado de aspiración de aire del evaporador. El uso de la llamada capucha de desescarche (Defrost Dome) lo evita. A medida que el aire caliente sube, se acumula en el área superior de la capucha, permitiendo que ese calor disponible siga realizando su trabajo en el evaporador. Por lo tanto necesitamos menos potencia calorífica, lo que conduce a que se puede reducir esta potencia significativamente y, en el caso de descongelación eléctrica, con un menor consumo de energía se puede realizar el desescarche.

Conclusión: !la combinación de cierre textil y Defrost Dome mantinen el calor dentro del evaporador y aumentan significativamente la eficiencia del desescarche!

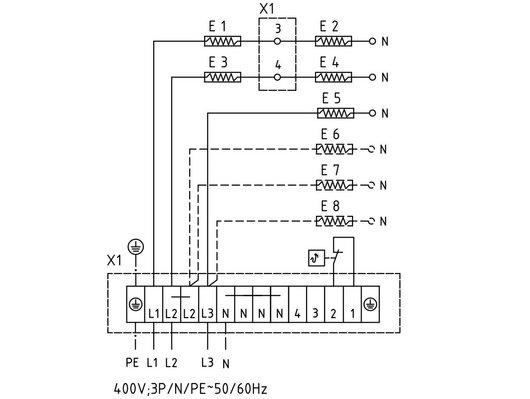

Reducción del 75% en el gasto de energía al conexionar las resistencias en serie

El uso combinado del Shut up y el Defrost Dome significa que el calor generado por las resistencias permanecerá en el lugar más eficiente: el intercambiador con hielo. Por lo tanto, se requiere una menor potencia de las resistencias para desescarchar.

Por esta razón, las resistencias se conexionan en serie, de 2 en 2, en la batería del evaporador. Las resistencias pasan a funcionar a 115 V en lugar de 230 V. El consumo de energía de las resistencias se reduce a solo el 25% del conexionado normal.

El calor introducido es menor y, por lo tanto, reduce la carga térmica sobre la cámara de congelación..

Más opciones para un desescarche óptimo

Disposición óptima de las resistencias

Para un desescarche eficiente, la potencia requerida para la descongelación y la disposición correcta de las resistencias en la batería del evaporador juegan un papel importante. Ambos están garantizados de la manera más idonea al elegir evaporadores Roller.

Bandeja de goteo calefactada

Para un drenaje sin problemas de los condensados, en cámaras frigoríficas de congelados. Construcción de doble cubeta que consta de una placa interior estampada y calefactada con resistencias, para el drenaje de agua que proviene del desescarche junto con una bandeja exterior con toma para el drenaje de condensados.

Bandeja aislada

La calefacción eléctrica en la bandeja de goteo se puede complementar con una bandeja de doble pared, es decir, con material aislante entre paredes.

Resistencia de aro para calentar la embocadura del ventilador

En la fase final del desescarche, se puede formar una capa de hielo en el perímetro interno de la embocadura del ventilador y el borde de las aspas. Esto puede provocar un bloqueo del ventilador al reiniciar el proceso de enfriamiento después del desescarche. Un resistencia de aro previene esto de manera efectiva.

EVD-ice: válvula de expansión electrónica y control de recalentamiento

Para un funcionamiento eficiente y seguro con un control preciso del flujo de refrigerante y una carga óptima del evaporador.

Calentamiento del drenaje de condensados

Asegura que el drenaje del condensado y la línea externa de drenaje del mismo permanezca libre de hielo. Es una solución pensada al detalle y de manera inteligente para simplificar el montaje y el servicio.

Termostato de seguridad fin de desescarche

En el caso que se produzca un fallo en el control de fin de desescarche, las resistencias pueden seguir calentando sin ningún elemento que lo impida. En este caso, se requiere, como dispositivo de seguridad, el termostato de seguridad de descongelación con un punto de actuación a una temperatura superior (apertura a +25°C, cierre a +6°C).

Amplios espacios laterales para instalación de dispositivos

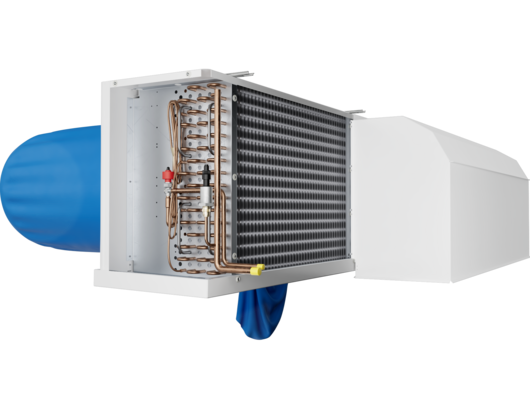

Espacios holgados para instalar la válvula de expansión, solenoide, sensores, etc.

Experimente un desescarche eficiente de cerca

En este ejemplo de un proceso de desescarche, el intercambiador de calor se desescarcha eficientemente mediante un circuito de salmuera independiente, instalado en la batería del evaporador. El circuito de salmuera con el glicol tibio se puede reconocer fácilmente por los codos no escarchados. A temperaturas muy bajas hay que prestar atención a la viscosidad de la salmuera, especialmente al principio del desescarche.

Muchos años de experiencia, avalados por nuestra propia investigación

En nuestro laboratorio, hemos investigado la interacción de los diferentes componentes opcionales para el desescarche en numerosas pruebas. Al hacerlo, hemos demostrado que la eficiencia del desescarche se puede aumentar significativamente. Mediante un sistema diseñado correctamente, podemos obtener un ahorro que alcanza un 50 % fácilmente, pudiendo además reducir los ciclos de desescarche hasta únicamente 1 por día.

Con nuestros 75 años de experiencia en la construcción de evaporadores, le ofrecemos el punto de referencia para sistemas de refrigeración altamente eficientes y fiables, minimizando los tiempos de inactividad de su sistema de refrigeración.

Referencias

Centro logístico - HVIS - Troiber

Este almacén con estantes elevados de una empresa de logística para productos congelados planteaba exigencias especiales a los evaporadores Roller industriales de expansión directa. Como los pasillos eran estrechos y largos, se utilizaron 14 evaporadores de un solo ventilador con alta capacidad de enfriamiento y distancias de proyección extremadamente altas. Esto se consiguió empleando ventiladores con alta presión disponible y el uso de direccionadores de aire. Además, los evaporadores tienen una separación de aletas de 10 mm, bandeja de goteo aislada, campana de descongelación y resistencias de aro.

| Aplicación | Centro de distribución/Logístico |

|---|---|

| Dirección | Passau / Alemania |

| Fluid | HFC |

| Producto | 14 x HVIST 1081 |

Procesamiento de pescado - HVST - Lauenroth Fischfeinkost

Al procesar y almacenar productos pesqueros, el contenido de sal, pero también las maceraciones a base de vinagre, imponen exigencias particularmente altas al evaporador en términos de protección contra la corrosión, higiene y desescarche. Por esta razón, los enfriadores de aire con carrocería de acero inoxidable e intercambiadores de calor protegidos contra la corrosión se utilizan para el procesamiento directo. Para la ultracongelación de los productos envasados en esta fábrica de delicatessen de pescado, se prestó especial atención a un funcionamiento optimo con un caudal de aire alto y estable para conseguir la distribución uniforme de la temperatura.

| Aplicación | Pescados |

|---|---|

| Dirección | Lüdersdorf / Alemania |

| Fluid | HFC |

| Producto | HVST |

Procesamiento de carne - FHV - Terrani-Suiza

En una planta de procesamiento de carne como Terrani Carni, las salas de despiece y las salas de almacenamiento intermedias forman parte de la cadena de producción y deben estar refrigeradas. Temperaturas constantes, funcionamiento higiénico y un trabajo en las salas con la menor corriente de aire posible son requisitos comunes para los enfriadores de aire en esta área. El fabricante Biaggini en Suiza ha confiado en la calidad de Roller.

| Aplicación | Productos cárnicos |

|---|---|

| Dirección | Sorengo / Suiza |

| Fluid | CO2 |

| Producto | FHV |

¿Cómo podemos ayudarle?

¡Le asesoramos de manera competente y completa!

¡Consúltenos ahora!

Tel.: +34 627 45 62 97

alberto.suarez@walterroller.de